Kauçuk ürünlerin imalatında, vulkanizasyon işlemi, ham kauçuğu dayanıklı, elastik ve ağır malzemelere dönüştüren kritik bir adımdır. Çeşitli vulkanizasyon yöntemleri arasında, vakum kauçuk vulkanizasyon makinesi, ürün kalitesini artıran ve kusurları azaltan yüksek verimli ve hassas bir teknoloji olarak ortaya çıkmıştır. Ancak vakum kauçuk vulkanizasyon makinesi tam olarak nedir, nasıl çalışır ve modern kauçuk üretiminde neden gerekli hale geliyor? Bu makale, vakum kauçuk vulkanizasyon makinelerinin teknolojisine, avantajlarına, çalışma ilkelerine, uygulamalarına ve gelecekteki eğilimlerine dayanmaktadır.

Vakum kauçuk vulkanizasyon makinesi nedir?

A vakum kauçuk vulkanizasyon makinesi vakum koşullarında kauçuk ürünleri vulkanize etmek için tasarlanmış özel bir ekipman parçasıdır. Atmosfer basıncı altında gerçekleştirilen geleneksel vulkanizasyon işlemlerinin aksine, bu makine vulkanizasyon odasından havayı çıkarır ve kürleme sırasında kauçukta hava kabarcıklarını, gözenekliliği ve oksidasyonu önleyen bir vakum ortamı oluşturur.

Vakum teknolojisini ısı ve basınçla birleştirerek, bu makine kauçuk parçaların daha düzgün kürleme, daha iyi yüzey kaplaması ve gelişmiş mekanik özellikleri sağlar.

Vakum kauçuk vulkanizasyon makinesi nasıl çalışır?

Vakum kauçuk vulkanizasyon makinesi tipik olarak aşağıdakilerden oluşur:

Vakum Odası: Kauçuk ürün ve kalıpların yerleştirildiği hava geçirmez bir odası.

Vakum pompası sistemi: Oda içinde bir vakum oluşturmak için hava ve gazları çıkarır.

Isıtma Sistemi: Kontrollü ısı tedarik etmek için genellikle elektrikli ısıtma plakaları veya buhar ısıtma.

Basınçlandırma mekanizması: Uygun kalıplama ve kürlenmeyi sağlamak için düzgün basınç uygular.

Kontrol Sistemi: Sıcaklık, basınç, vakum seviyesi ve kürleme süresi için otomatik kontroller.

Süreç birkaç aşama içerir:

1. Yükleme: Ham kauçuk ve kalıp parçaları vakum odasının içine yerleştirilir.

2. Vakumlama: Odanın içindeki hava, bir vakum ortamı oluşturmak için boşaltılır.

3. Isıtma ve basınçlandırma: Kauçuğu iyileştirmek için aynı anda ısı ve basınç uygulanır. Vakum, hava ceplerinin veya boşluğunun oluşmamasını sağlar.

4. Soğutma: Vulkanizasyondan sonra, basınç ve vakum bırakmadan önce sistem soğur.

5. Boşaltma: Bitmiş vulkanize kauçuk ürün çıkarılır.

Vakum kauçuk vulkanizasyon makinesi kullanmanın avantajları

1. Geliştirilmiş ürün kalitesi

Vakum vulkanizasyonu, baloncuklar, pinholler ve kabarcıklar gibi yüzey kusurlarını azaltan sıkışmış havayı ortadan kaldırır. Ortaya çıkan kauçuk ürünler, daha pürüzsüz bir yüzeye, düzgün yoğunluğa ve gerilme mukavemeti, esneklik ve aşınma direnci dahil gelişmiş mekanik özelliklere sahiptir.

2. Geliştirilmiş boyutsal doğruluk

Vakum ortamı, sıkışmış hava basıncının neden olduğu küf deformasyonunu en aza indirerek daha iyi boyutsal stabilite ve hassasiyete yol açar. Bu özellikle karmaşık veya ince duvarlı kauçuk parçalar için önemlidir.

3. Daha kısa kürleme süresi

Vakum vulkanizasyon makineleri, ısı transferini iyileştirerek ve kauçuk bileşiği içindeki gaz bariyerlerini ortadan kaldırarak kürleme işlemini hızlandırabilir, bu da üretim verimliliğini artırır.

4. Azaltılmış malzeme atığı

Baloncukları ve boşlukları önleyerek, hurda oranlarını azaltarak ve malzeme maliyetlerinden tasarruf sağlayarak daha az arızalı parça üretilir.

5. Enerji verimliliği

Modern vakum vulkanizasyon makineleri, verimli ısıtma sistemleri ve vakum pompaları ile tasarlanmıştır, bu da bazı geleneksel vulkanizasyon yöntemlerine kıyasla daha düşük enerji tüketimine yol açar.

6. Çok yönlülük

Bu makineler, silikon kauçuk, doğal kauçuk, neopren ve diğer elastomerler dahil olmak üzere çok çeşitli kauçuk ürünleri vulkanize edebilir, bu da onları farklı endüstriler için uygun hale getirir.

Vakum kauçuk vulkanizasyon makinelerinin uygulamaları

Vakum kauçuk vulkanizasyon makineleri, aşağıdakiler dahil olmak üzere yüksek kaliteli kauçuk ürünler gerektiren endüstriler arasında yaygın olarak kullanılmaktadır:

Otomotiv endüstrisi: lastikler, contalar, contalar, titreşim izolatörleri ve motor montajları üretimi için.

Tıp Endüstrisi: Boru, contalar ve eldivenler gibi tıbbigrad silikon kauçuk ürünlerinin üretilmesi.

Elektronik: Yalıtım kauçuk bileşenleri ve koruyucu kapaklar üretmek için.

Havacılık ve Uzay: Aşırı koşullara dayanması gereken özel kauçuk parçaların üretilmesi.

Tüketici malları: Esnek kauçuk parçalarının üretimi, ayakkabı tabanları ve spor ekipmanları.

Endüstriyel makineler: Pompalar ve vanalar için contalar, contalar ve kauçuk astarlar.

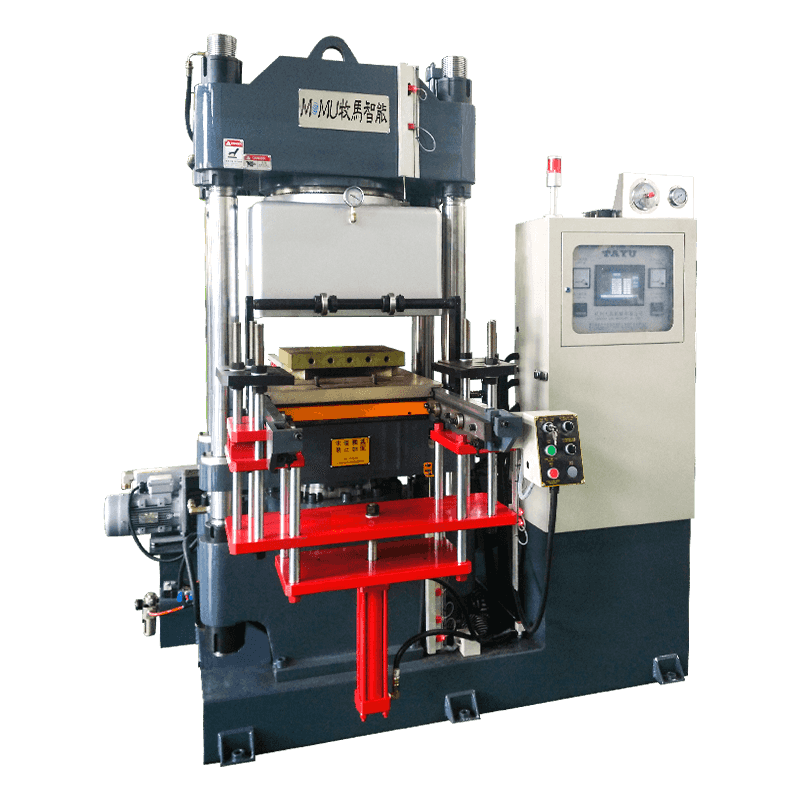

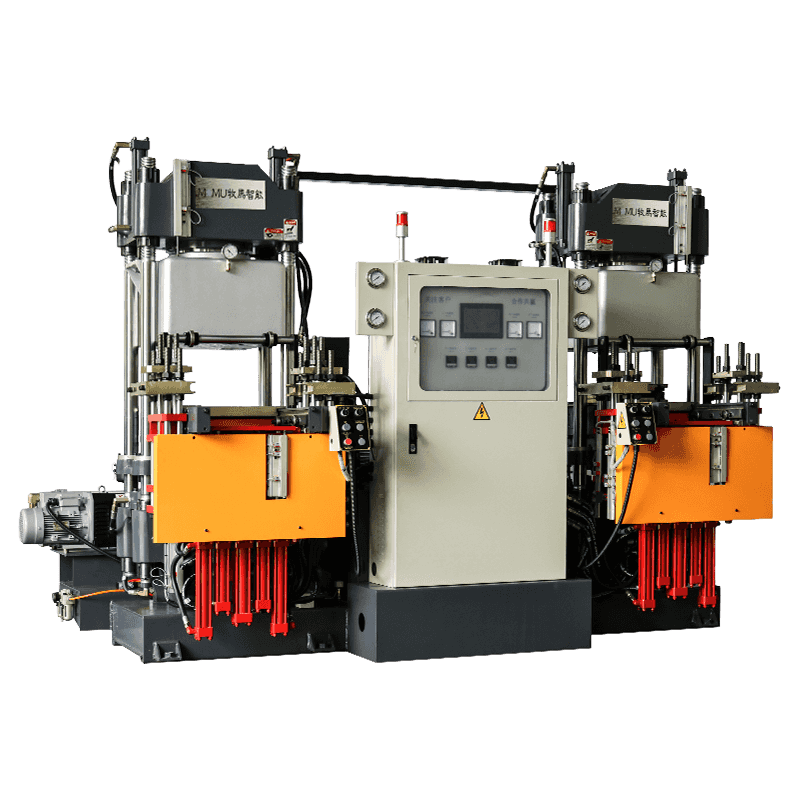

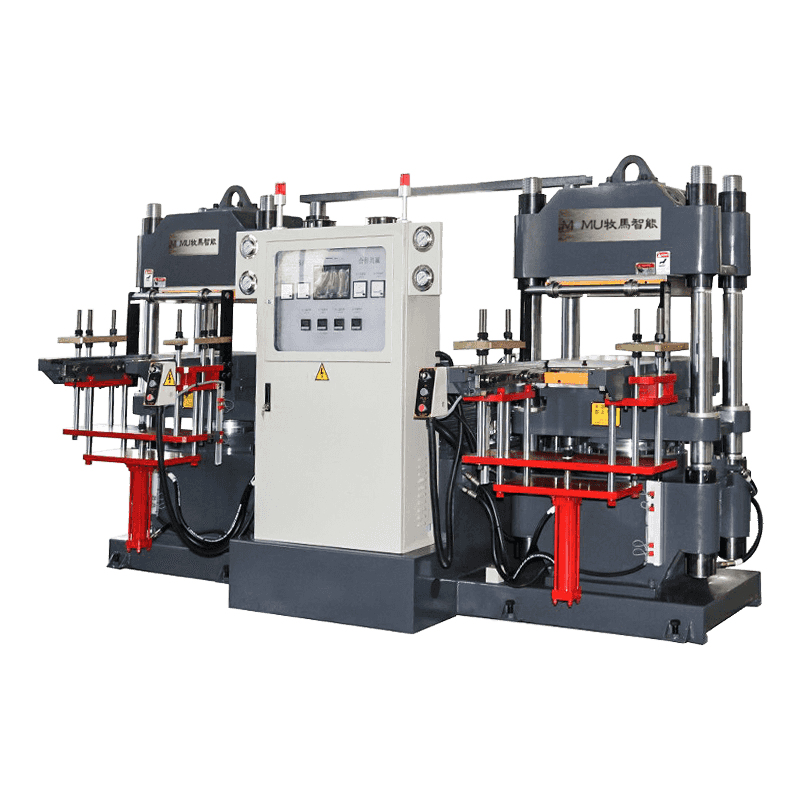

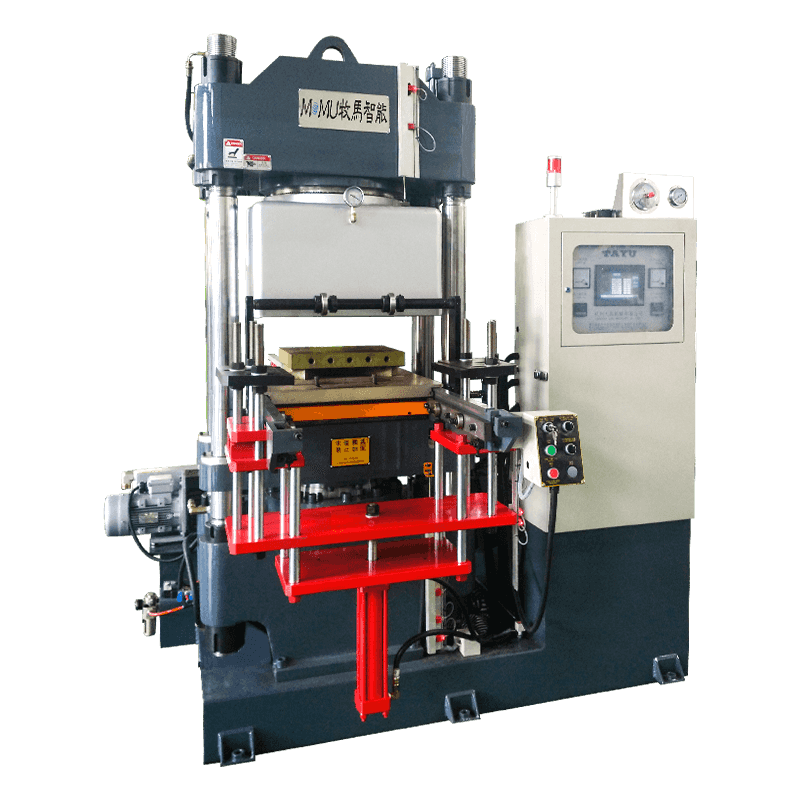

Vakum kauçuk vulkanizasyon makineleri türleri

Yapı ve çalışma modlarına dayalı birkaç tür vardır:

Otomatik vakum vulkanizasyon makineleri: büyük ölçekli endüstriyel üretim için uygun programlanabilir kontrollere sahip entegre sistemler.

Manuel veya yarı otomatik makineler: daha küçük parti üretimi veya prototip geliştirme için uygundur.

Toplu Tip: Kauçuk ürünleri, genellikle daha kalın veya daha büyük parçalar için kullanılan gruplar halinde işleme koyun.

Sürekli Tür: Yüksek hacim ve sürekli işlem gerektiren daha küçük parçalar için uygundur.

Dikkate alınması gereken temel teknik özellikler

Vakum kauçuk vulkanizasyon makinesi seçerken, üreticiler şu değerlendirmelidir:

Oda Boyutu: Ürün boyutunu ve kalıp boyutlarını barındırmalıdır.

Vakum seviyesi: Daha yüksek vakum seviyeleri daha iyi hava giderilmesine yol açar.

Isıtma yöntemi: Elektrikli ısıtma yaygındır, ancak buhar veya yağ ısıtması kullanılabilir.

Basınç aralığı: Optimal kürleme için ürün gereksinimlerini eşleştirmelidir.

Kontrol Sistemi: Kullanıcı dostu, programlanabilir kontroller süreç tekrarlanabilirliğini geliştirir.

Güvenlik özellikleri: Operatör güvenliği için aşırı basınç ve aşırı ısınma koruması.

Bakım ve operasyonel ipuçları

Optimum performansı ve uzun makine ömrünü sağlamak için:

Vakum pompalarını düzenli olarak kontrol edin ve sızıntıları önlemek için contaları koruyun.

Sıcaklık ve basınç sensörlerini periyodik olarak kalibre edin.

Kontaminasyonu önlemek için her döngüden sonra vakum odasını ve kalıpları temizleyin.

Vakum teknolojisi ve güvenlik protokollerinde tren operatörleri.

Vakum vulkanizasyonu için önerilen uyumlu kalıpları ve malzemeleri kullanın.

Zorluklar ve düşünceler

İlk Yatırım: Vakum kauçuk vulkanizasyon makineleri geleneksel vulkanizerlerden daha pahalı olabilir.

Karmaşıklık: Operatörler, vakum sistemlerini yönetmek ve sorunları gidermek için eğitim gerektirir.

Bakım: Vakum pompaları ve sızdırmazlık bileşenleri rutin bakım gerektirir.

Malzeme uyumluluğu: Tüm kauçuk bileşikler vakum vulkanizasyonu için optimize edilmez ve formülasyon ayarlamalarına ihtiyaç duyabilir.

Vakum kauçuk vulkanizasyon teknolojisinde gelecekteki eğilimler

Otomasyon ve Endüstri 4.0 Entegrasyonu: Gelişmiş Sensörler, IoT bağlantısı ve AIDRIVEN kontroller işlem izleme ve optimizasyonu artıracaktır.

Enerji tasarrufu: Daha enerjili vakum pompalarının ve ısıtma yöntemlerinin geliştirilmesi.

Sürdürülebilir Üretim: Emisyonların azaltılmasına ve eko -dostu kauçuk bileşikleri kullanmaya odaklanın.

Minyatürleştirme: Tıbbi ve elektronik uygulamaları için mikro bileşenleri işleyebilen makineler.

Hibrit vulkanizasyon: Vakum vulkanizasyonunun performansı artırmak için diğer kürleme teknikleriyle birleştirilmesi.

Çözüm

Vakum kauçuk vulkanizasyon makinesi, üstün mekanik özelliklere ve yüzey kaplamasına sahip yüksek kaliteli kauçuk ürünlerin üretilmesinde çok önemli bir rol oynar. Kürleme sırasında kontrollü bir vakum ortamı oluşturma yeteneği, ortak kusurları ortadan kaldırır, üretim döngülerini kısaltır ve genel verimliliği artırır.

Ürün güvenilirliğini artırmayı ve atıkları azaltmayı amaçlayan üreticiler için, vakum kauçuk vulkanizasyon teknolojisine yatırım yapmak akıllıca bir seçimdir. Endüstriler daha fazla hassasiyet ve sürdürülebilirlik talep ettikçe, vakum vulkanizasyon makineleri gelişmeye devam edecek ve gelecekteki zorlukları karşılamak için otomasyon ve enerji kaynağı özelliklerini entegre edecektir. .