Kauçuk Vulkanizasyon Makinelerine Giriş

Kauçuğun vulkanizasyonu, yüksek kaliteli kauçuk ürünlerinin üretiminde kritik bir süreçtir. Mukavemetini, elastikiyetini ve dayanıklılığını arttırmak için ham kauçuğun basınç altında ısıtılmasını içerir. Yaygın olarak iki temel makine türü kullanılmaktadır: vakumlu kauçuk vulkanizasyon makineleri ve standart vulkanizasyon presleri. Her türün verimliliği, ürün kalitesini ve işletme maliyetini etkileyen farklı avantajları ve sınırlamaları vardır. Bu farklılıkları anlamak, üreticilerin üretim ihtiyaçları için doğru ekipmanı seçmelerine yardımcı olur.

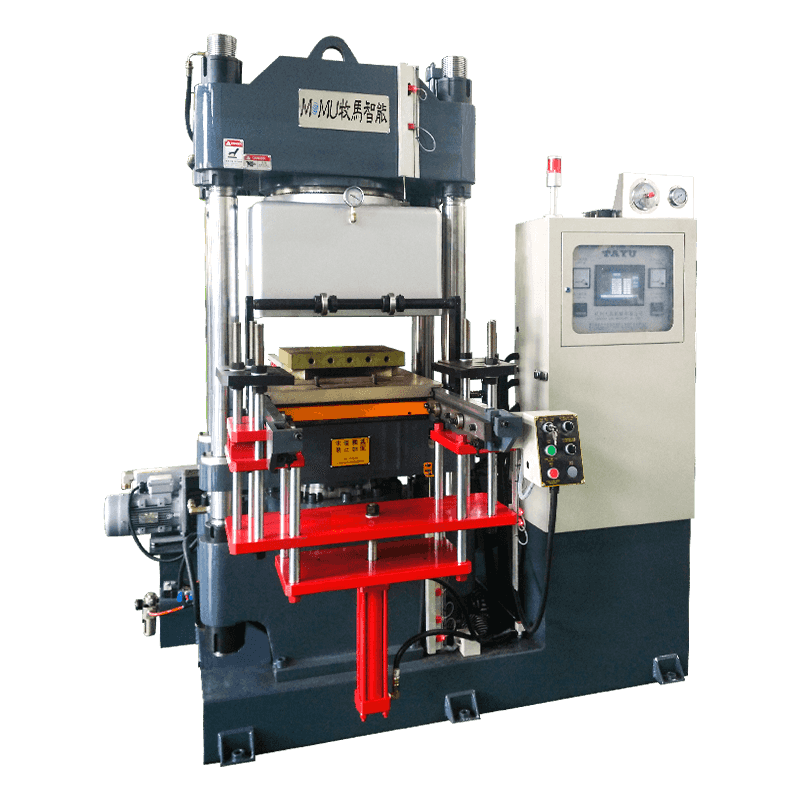

Standart Vulkanizasyon Preslerine Genel Bakış

Standart vulkanizasyon presleri, kauçuk kalıplara ısı ve basınç uygulayan geleneksel makinelerdir. Vakum yardımı olmadan atmosferik koşullar altında çalışırlar ve çeşitli endüstrilerde contalar, contalar ve hortumlar gibi kauçuk bileşenlerin seri üretiminde yaygın olarak kullanılırlar.

Standart Vulkanizasyon Preslerinin Temel Özellikleri

- Kalıplara doğrudan ısı uygulanarak atmosferik basınç altında çalışır.

- Manuel veya yarı otomatik kontrol seçenekleri mevcuttur.

- Genel kauçuk ürünleri ve küçük ila orta ölçekli seri üretim için uygundur.

- Nispeten düşük bakım gereksinimlerine sahip basit yapı.

Standart Preslerin Avantajları

Standart baskı makineleri, küçük ve orta ölçekli üreticiler için geniş çapta erişilebilir ve uygun maliyetlidir. Güvenilir ısı ve basınç uygulaması sağlayarak onları geleneksel kauçuk ürünler için uygun hale getirirler. Bakım ve çalıştırma nispeten basittir ve ekipman uzun süreli kullanım için dayanıklıdır.

Standart Preslerin Sınırlamaları

Ancak standart presler, hava sıkışması ve eşit olmayan ısı dağılımı nedeniyle tutarsız kauçuk kalitesine sahip olabilir. Karmaşık kalıplar veya kalın kauçuk parçalar, eksik kürlenmeden zarar görebilir. Ek olarak süreç, vakum destekli makinelerle karşılaştırıldığında genellikle daha uzun çevrim süreleri gerektirir.

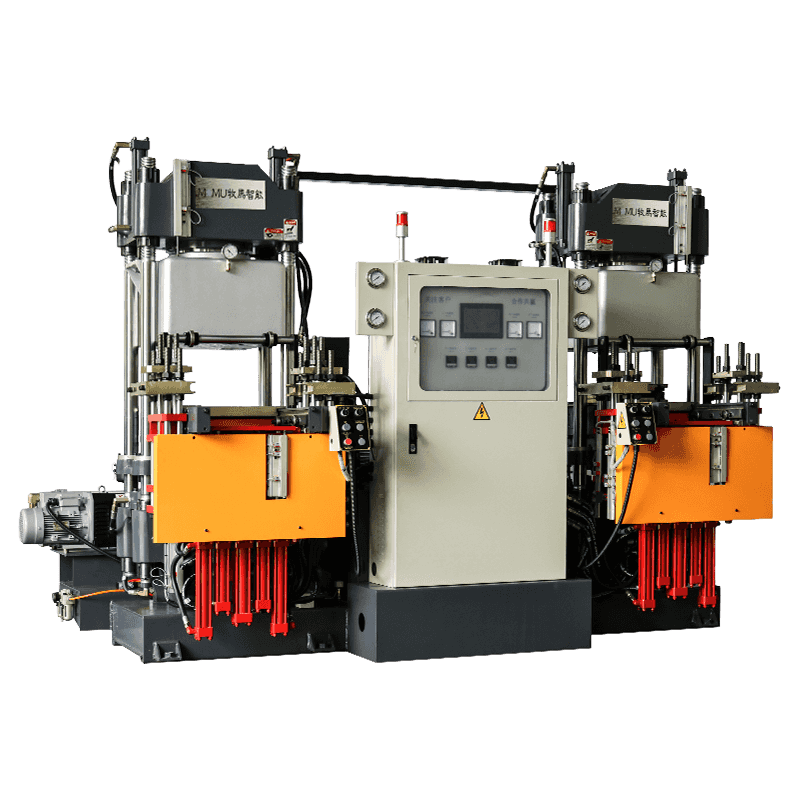

Vakumlu Kauçuk Vulkanizasyon Makinelerine Genel Bakış

Vakumlu kauçuk vulkanizasyon makineleri, kürleme işlemi sırasında havayı ve nemi ortadan kaldırmak için bir vakum ortamı kullanır. Bu ileri teknoloji, hassas ısı ve basınç kontrolüne olanak tanıyarak minimum kusurlu, yüksek kaliteli kauçuk ürünler sağlar. Bu makineler, otomotiv parçaları, havacılık bileşenleri ve hassas contalar gibi üst düzey kauçuk ürün imalatında giderek daha fazla kullanılmaktadır.

Vakumlu Vulkanizasyon Makinelerinin Temel Özellikleri

- Vakum ortamı, hatasız ürünler için hava kabarcıklarını ve nemi ortadan kaldırır.

- Hassas sıcaklık ve basınç kontrolü tutarlı kürleme sağlar.

- Geliştirilmiş verimlilik için otomatik veya programlanabilir döngüler.

- Kalın kauçuk parçalar ve karmaşık kalıp geometrileri için uygundur.

Vakumlu Vulkanizasyon Makinelerinin Avantajları

Vakumlu vulkanizasyon makineleri Daha az yüzey kusuru ve daha tekdüze malzeme özellikleriyle üstün ürün kalitesi sunar. Oksidasyon, hava boşlukları ve eksik kürlenme riskini azaltırlar. Verimli ısı transferi nedeniyle çevrim süreleri genellikle daha kısadır ve otomatik özellikler, operatör hatasını azaltırken üretkenliği artırır.

Vakumlu Vulkanizasyon Makinelerinin Sınırlamaları

En büyük dezavantajı ise ilk yatırım ve bakım maliyetinin yüksek olmasıdır. Vakum makineleri daha karmaşıktır ve operatörler için özel eğitim gerektirebilir. Küçük ölçekli veya düşük hacimli üretim için maliyet-kazanç oranı, standart baskı makinelerine kıyasla daha az avantajlı olabilir.

Karşılaştırma Tablosu: Vakum ve Standart Vulkanizasyon Makineleri

| Özellik | Standart Vulkanizasyon Presi | Vakumlu Kauçuk Vulkanizasyon Makinesi |

| Çevre | Atmosfer basıncı | Vakum ortamı |

| Kauçuğun Kalitesi | Orta, hava boşlukları olabilir | Yüksek, hatasız ve tekdüze |

| Kürleşme Süresi | Daha uzun çevrim süresi | Daha kısa, daha verimli |

| Karmaşık Kalıp Yeteneği | Sınırlı | Yüksek, kalın ve karmaşık parçalar için uygun |

| Maliyet | Daha düşük başlangıç yatırımı | Daha yüksek ilk yatırım |

| Bakım | Basit | Daha karmaşık, eğitimli operatörler gerektirir |

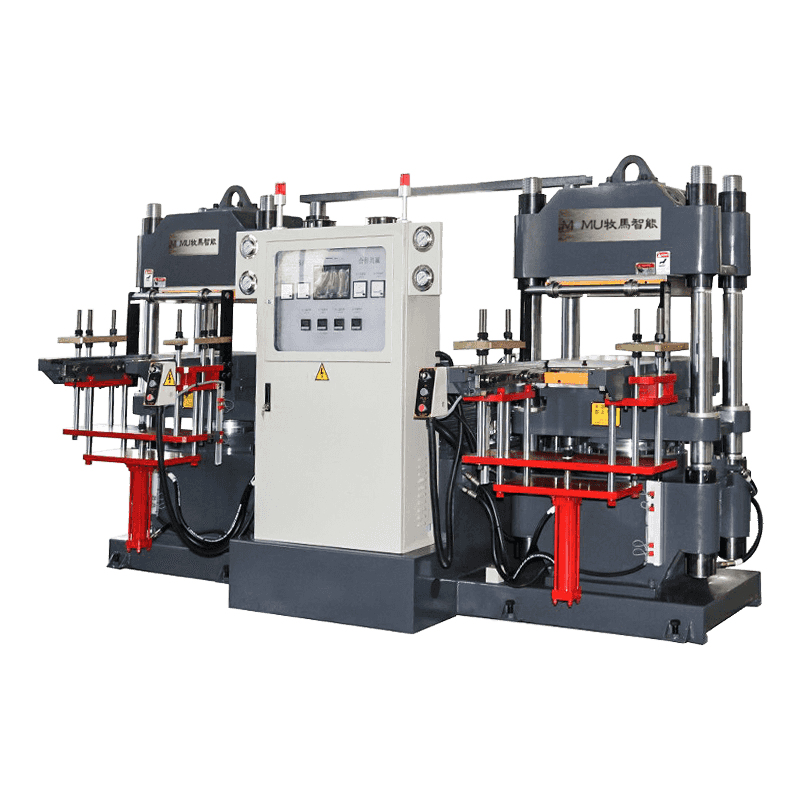

Uygulamada Dikkat Edilmesi Gerekenler

Vakum ve standart vulkanizasyon makineleri arasında seçim yapmak ürün gereksinimlerine, üretim ölçeğine ve bütçeye bağlıdır. Standart presler, orta kalite gereksinimleri ve daha düşük üretim hacimleri olan genel kauçuk ürünler için idealdir. Vakum makineleri, kalite ve tutarlılığın kritik olduğu yüksek hassasiyetli, hatasız kauçuk parçalar, kalın kalıplar ve büyük ölçekli endüstriyel üretim için daha uygundur.

Verimlilik ve Üretkenlik

Vakumlu vulkanizasyon makineleri, daha hızlı ısı transferi, otomatik döngüler ve kusurlardan kaynaklanan yeniden çalışmayı en aza indirerek verimliliği artırır. Standart presler daha basit olmasına rağmen daha uzun kürleme süreleri ve ek kalite kontrolleri gerektirebilir. Daha yüksek verim ve daha az malzeme israfı arayan üreticiler genellikle vakum destekli teknolojiyi tercih ediyor.

Maliyet-Fayda Analizi

Vakum makinelerinin ön maliyeti daha yüksek olsa da, daha az ürün kusuru, daha kısa çevrim süreleri ve daha az malzeme israfı sayesinde genellikle daha iyi uzun vadeli değer sunarlar. Standart presler maliyete duyarlı işlemler için uygundur ancak zamanla daha yüksek işçilik ve yeniden işleme maliyetlerine neden olabilir. En uygun ekipmanın belirlenmesi için üretim hacminin, ürün karmaşıklığının ve kalite standartlarının dikkatli bir şekilde analiz edilmesi önemlidir.

Sonuç

Hem vakumlu kauçuk vulkanizasyon makineleri hem de standart vulkanizasyon presleri farklı avantajlara sahiptir. Standart presler uygun maliyetlidir, kullanımı kolaydır ve genel kauçuk üretimine uygundur. Vakum makineleri, üst düzey ve karmaşık kauçuk parçalar için üstün ürün kalitesi, daha hızlı kürleme ve daha iyi tutarlılık sağlar. Üreticiler, en uygun vulkanizasyon teknolojisini seçmek için özel üretim ihtiyaçlarını, bütçelerini ve kalite gereksinimlerini değerlendirmelidir.