Sıvı silikon kalıp bağlama makinesi, enjeksiyon veya sıkıştırma sırasında kalıpları güvenli bir şekilde kapatmak ve tutmak için sıvı silikon kauçuk (LSR) kalıplama işlemlerinde kullanılan özel bir ekipman parçasıdır. Ana işlevi istikrarlı, düzgün bir sıkma kuvveti sağlamak, hassas kalıp hizalaması sağlamak ve yüksek enjeksiyon basıncı altında malzeme sızıntısını önlemektir. Bu makineler, tıbbi cihazlar, elektronik, otomotiv bileşenleri ve tüketim malları gibi yüksek hassasiyetli silikon ürünleri gerektiren endüstrilerde yaygın olarak kullanılmaktadır.

Sıvı Silikon Kalıp Sıkma Makinasının Çalışma Prensibi

Bir çalışma prensibi sıvı silikon kalıp sıkma makinesi kalıplama döngüsü sırasında kalıp yarılarını sıkıca kapatmak için uygulanan kontrollü mekanik veya hidrolik kuvvete dayanır. Kalıp sıkıştırıldıktan sonra sıvı silikon kauçuk enjekte edilir veya boşluğa dökülür, burada ısı ve basınç altında sertleşir. Sertleşmeden sonra bağlama sistemi, parçanın çıkarılmasına olanak sağlamak üzere kalıbı serbest bırakır.

Sıkma Kuvveti Üretimi

Sıkıştırma kuvveti, hidrolik silindirler, servo tahrikli mekanizmalar veya mekanik geçiş sistemleri aracılığıyla üretilir. Seçilen yöntem kuvvet doğruluğunu, tepki hızını ve enerji verimliliğini belirler. Kalıp bütünlüğünü ve ürün tutarlılığını korumak için kararlı kuvvet kontrolü şarttır.

LSR Enjeksiyonu ile Senkronizasyon

Modern sıvı silikon kalıp kapama makineleri LSR enjeksiyon üniteleri ile sorunsuz çalışacak şekilde tasarlanmıştır. Sıkıştırma ve enjeksiyon arasındaki hassas senkronizasyon, bitmiş ürünlerde parlamayı, hava sıkışmasını ve boyutsal sapmaları önler.

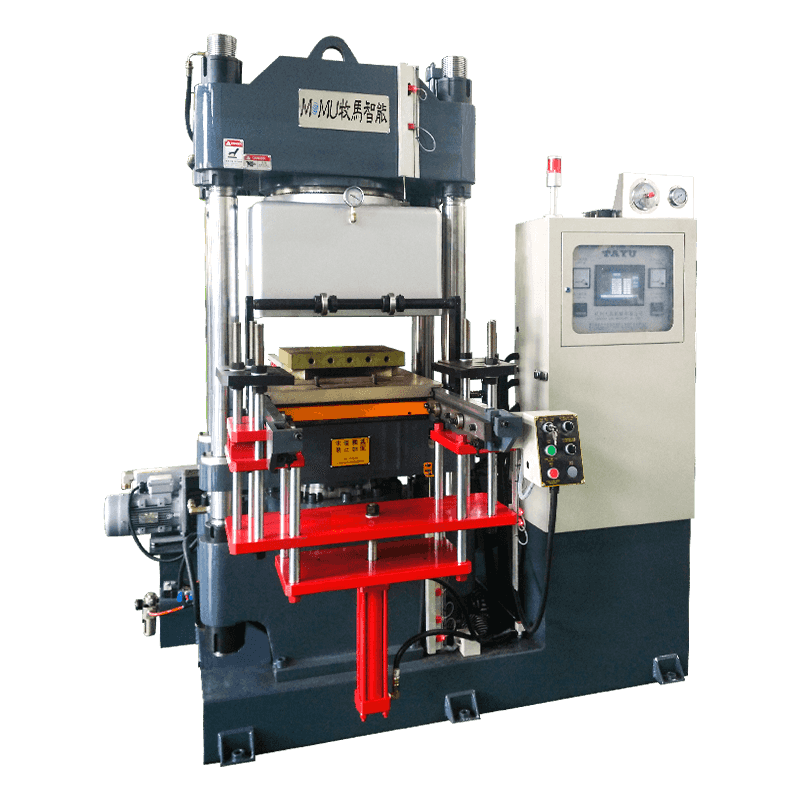

![]()

Sıvı Silikon Kalıp Sıkma Makinesinin Temel Bileşenleri

Ana bileşenleri anlamak, kullanıcıların makine güvenilirliğini, bakım ihtiyaçlarını ve üretim kapasitesini değerlendirmesine yardımcı olur. Her bileşen, istikrarlı ve tekrarlanabilir kalıplama işlemlerinin sağlanmasında kritik bir rol oynar.

- Sabit ve hareketli merdanelere sahip bağlama ünitesi

- Hidrolik veya servo tahrik sistemi

- Hassas kılavuz raylar ve hizalama sistemi

- Programlanabilir parametrelere sahip kontrol paneli

Sıvı Silikon Kalıp Sıkma Makinası Çeşitleri

Sıvı silikon kalıp kapama makineleri, tahrik sistemi, yapısı ve otomasyon düzeyine göre kategorize edilebilir. Doğru türün seçilmesi üretim hacmine, ürünün karmaşıklığına ve fabrika düzenine bağlıdır.

Hidrolik Kalıp Sıkma Makinaları

Hidrolik sistemler yüksek sıkma kuvveti sağlar ve büyük kalıplara veya yüksek basınçlı LSR enjeksiyonuna uygundur. Sağlamlıkları ve tutarlı güç çıktılarıyla tanınırlar, bu da onları endüstriyel ölçekli silikon üretiminde yaygın hale getirir.

Servo Tahrikli Kalıp Sıkma Makinaları

Servo tahrikli bağlama makineleri hassas kuvvet kontrolü ve gelişmiş enerji verimliliği sunar. Parametre değişikliklerine hızla yanıt verirler ve kararlılık ve tekrarlanabilirliğin kritik olduğu yüksek hassasiyetli veya temiz oda uygulamaları için idealdirler.

Sıvı Silikon Kauçuk İşlemenin Avantajları

Genel amaçlı bağlama sistemleriyle karşılaştırıldığında, sıvı silikon kalıplama için özel olarak tasarlanmış makineler açık teknik ve ekonomik avantajlar sunar. Bu faydalar daha yüksek ürün kalitesine ve daha düşük üretim maliyetlerine katkıda bulunur.

- Yanıp sönmeyi önlemek için eşit sıkma kuvveti

- Geliştirilmiş kalıp hizalaması ve daha uzun kalıp ömrü

- Hurda oranının ve yeniden işlemenin azaltılması

- Otomatik üretim hatlarıyla uyumluluk

Farklı Sektörlerdeki Uygulamalar

Sıvı silikon kalıp sıkma makineleri yüksek hassasiyetli silikon bileşenlerin gerekli olduğu her yerde kullanılır. Temiz, istikrarlı kalıplama koşullarını sürdürme yetenekleri, onları zorlu endüstriyel sektörler için uygun kılar.

Medikal ve Sağlık Ürünleri

Tıbbi üretimde bu makineler contalar, valfler, boru bileşenleri ve implante edilebilir parçalar üretmek için kullanılır. Hassas kelepçeleme tutarlı boyutlar sağlar ve kirlenme risklerini en aza indirir.

Elektronik ve Elektrikli Bileşenler

Elektronik alanında sıvı silikon kalıp sıkma makineleri yalıtım parçaları, tuş takımları ve koruyucu kapakların üretimini destekler. Hassas iç yapıların korunması için kalıbın doğru kapatılması önemlidir.

Üretim Verimliliği ve Otomasyon Uyumluluğu

Modern sıvı silikon kalıp bağlama makineleri, otomatik besleme, enjeksiyon ve kalıptan çıkarma sistemleriyle kolayca entegre olacak şekilde tasarlanmıştır. Otomasyon, özellikle yüksek hacimli üretim ortamlarında işçilik maliyetlerini azaltır, döngü sürelerini kısaltır ve genel üretim verimliliğini artırır.

Kalite Kontrol ve Proses Kararlılığı

Kararlı sıkma kuvveti ürün kalitesini doğrudan etkiler. Tutarlı kalıp basıncı, eşit duvar kalınlığı ve doğru parça geometrisi sağlar. Gelişmiş kontrol sistemleri, gerçek zamanlı izleme ve ayarlamaya olanak tanıyarak süreç değişkenliğini azaltır ve tekrarlanabilir sonuçlar sağlar.

Değerlendirilecek Temel Özellikler

Sıvı silikon kalıp sıkma makinesi seçerken, mevcut kalıplara ve üretim gereksinimlerine uygunluğunun sağlanması için teknik özellikler dikkatle gözden geçirilmelidir.

| Şartname | Tipik Aralık | Üretim Üzerindeki Etki |

| Sıkma Kuvveti | 20–300 ton | Kalıp boyutunu ve basınç kapasitesini belirler |

| Merdane Boyutu | Özelleştirilmiş | Kalıp uyumluluğu |

| Kontrol Sistemi | PLC veya Servo | Hassasiyet ve otomasyon seviyesi |

Bakım ve Operasyonel Hususlar

Uzun vadeli performans ve güvenliği sağlamak için rutin bakım şarttır. Hidrolik contaların, kılavuz rayların ve kontrol sistemlerinin düzenli olarak incelenmesi arıza sürelerinin önlenmesine yardımcı olur. Uygun operatör eğitimi aynı zamanda makinenin kullanımını artırır ve operasyonel hataları azaltır.

Doğru Sıvı Silikon Kalıp Sıkma Makinesi Nasıl Seçilir

Doğru sıvı silikon kalıp bağlama makinesini seçmek, ürün tasarımı, kalıp yapısı ve üretim hacminin net bir şekilde anlaşılmasını gerektirir. Sıkıştırma kuvveti doğruluğu, otomasyon uyumluluğu, enerji verimliliği ve tedarikçi teknik desteği gibi faktörler dikkatle değerlendirilmelidir. Üreticiler, makine yeteneklerini uygulama gereksinimleriyle eşleştirerek istikrarlı üretim, tutarlı kalite ve uzun vadeli maliyet verimliliği elde edebilir.