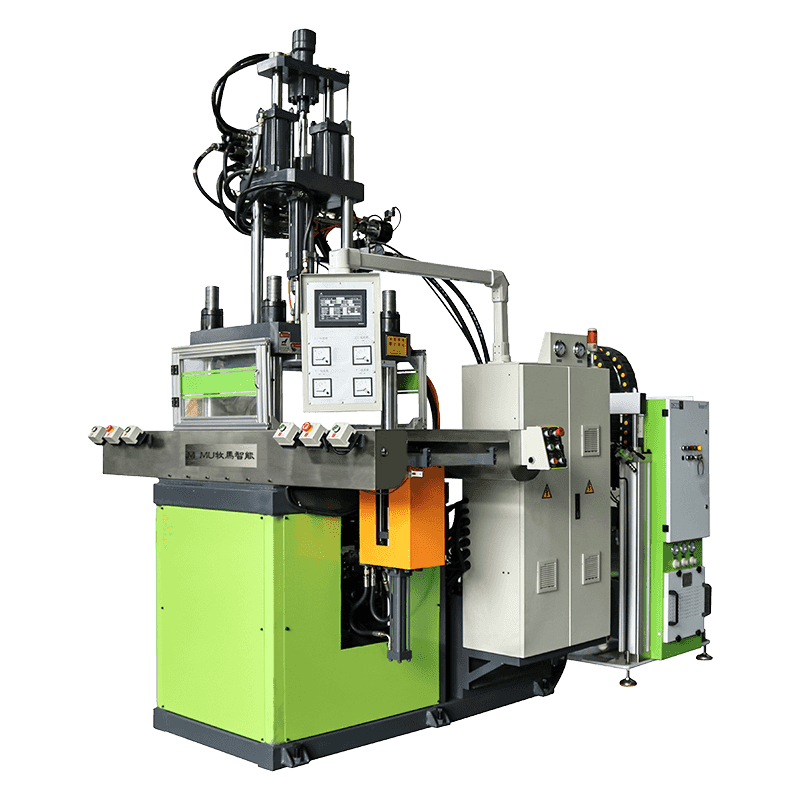

Sıvı silikon için özel enjeksiyonlu kalıplama makinesi, hidrolik fonksiyon kontrolünü sağlamak ve e...

Ürün Kategorisi

LSR Enjeksiyon Makinesi Üreticiler

-

Sıvı Silikon Özel Enjeksiyon Makinesi

Sıvı silikon için özel enjeksiyonlu kalıplama makinesi, hidrolik fonksiyon kontrolünü sağla

-

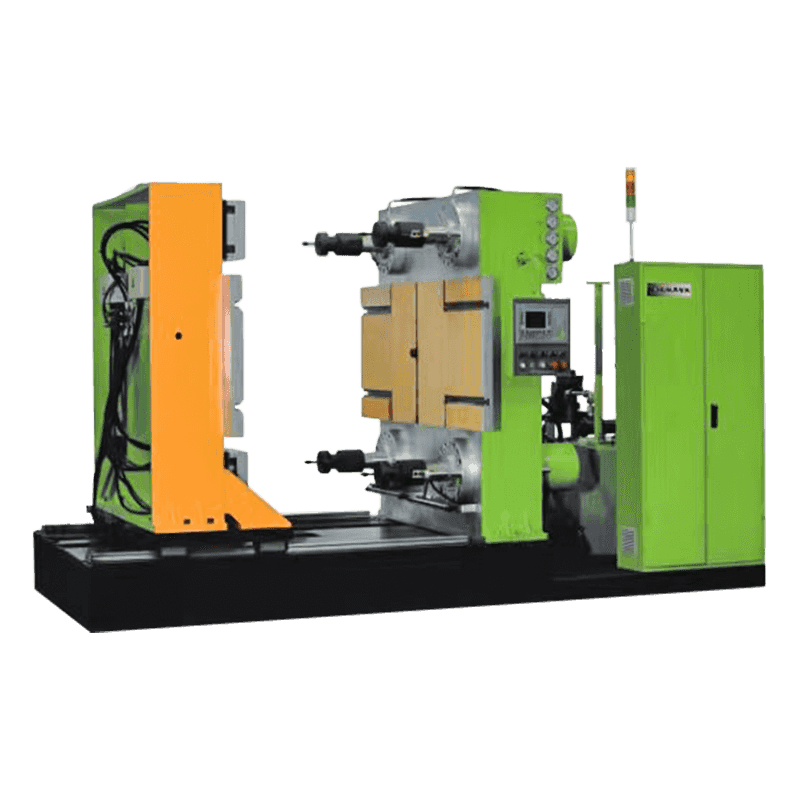

Sıvı Silikon Kalıp Sıkma Makinası

Yeni TYM serisi sıvı silikon kalıp bağlama makineleri, parametreli ayarlar elde etmek için gel

-

Sıvı Silikon Kalıp Sıkma Makinası

Devamını okuYeni TYM serisi sıvı silikon kalıp bağlama makineleri, parametreli ayarlar elde etmek için gelişmiş...

Kauçuk ve plastik kalıplama makinelerinin profesyonel üreticisi

Esas olarak kauçuk enjeksiyon makinesi, silikon enjeksiyon makinesi, vakumlu vulkanizasyon makinesi, plaka vulkanizasyon makinesi ve Bakalit, BMC ve diğer yüksek hassasiyetli enjeksiyon kalıplama ekipmanlarının araştırma, geliştirme ve üretimi ile uğraşmaktadır. Yıllar süren gelişimden sonra şirket, kauçuk makine imalat işletmelerinin temel rekabet gücü olarak araştırma ve geliştirme gücü, ileri kalite yönetim sistemi, bağımsız inovasyon oluşumu, teknoloji haline geldi. Ürün kalitesi, makinenin stabilitesini ve hizmet ömrünü tam olarak sağlamak için işletmenin hayatta kalmasının temelidir; bir yandan şirket, dünya sıvı kontrol devi Bosch, Japon Yuken, Siemens ve anahtar ile yakın bir ortaklık kurdu. elektrikli ekipman, hidrolik ve conta parçalarının tamamı ithal edilmektedir; Öte yandan, araştırma ve geliştirme departmanını birden fazla araştırma enstitüsü ile organize edin, Avrupa ileri teknolojisini benimseyin, ürün tasarımını optimize edin ve yılların pratik deneyimiyle birleştirerek ürünü makul, güvenli ve verimli hale getirin, böylece kullanıcılara uygun hassas enjeksiyon kalıplama makinesi.

Alın Bizimle Dokunun.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled...

DEVAMINI OKU -

Sıvı silikon kalıp sıkma makineleri sıvı silikon kauçuk (LSR) ürünlerinin hassas kalıplanmasında kullanılan öze...

DEVAMINI OKU -

Sıvı silikon kalıp bağlama makinesi, enjeksiyon veya sıkıştırma sırasında kalıpları güvenli bir şekilde kapatmak ve t...

DEVAMINI OKU -

bir sıvı silikon kalıp sıkma makinesi Sıvı silikon kauçuk (LSR) üretiminde üretim verimliliğini, ürün kalitesi...

DEVAMINI OKU

LSR Enjeksiyon Makinesinde ölçülü karışım dağıtım (MMD) sistemi kullanmanın faydaları nelerdir?